Analiza systemów pomiarowych skutecznym narzędziem controllingu logistyki

REKLAMA

REKLAMA

Controlling logistyki produkcji ma za zadanie skuteczne wspomaganie realizacji wyznaczonych celów, do których należy zaliczyć nie tylko redukcję kosztów logistyki, optymalizację planów produkcji, optymalizację zapasów, ale również podnoszenie poziomu obsługi klienta1. Obecnie poziom obsługi klienta w przedsiębiorstwach produkcyjnych jest uzależniony od zapewnienia odpowiedniej jakości wytwarzanym produktom i całym procesom ich wytwarzania. Jednym z zasadniczych problemów jakościowych w branży motoryzacyjnej jest utrzymanie sprawności urządzeń pomiarowych, co bezpośrednio wpływa na poziom obsługi klienta.

REKLAMA

REKLAMA

Systemy pomiarowe

Systemy pomiarowe są wykorzystywane niemal we wszystkich przedsiębiorstwach produkcyjnych, niezależnie od branży, w której prowadzą działalność gospodarczą. Dbanie o kondycję narzędzi pomiarowych podczas planowania procesu produkcyjnego oraz w późniejszym czasie, pełnej fazy produkcji, rzutuje w sposób bezpośredni na prawidłowość otrzymywanych wyników pomiarów.

W produkcji masowej, charakterystycznej m.in. dla przemysłu samochodowego, ilość danych potrzebnych do analiz, których wyniki są podstawą podejmowanych decyzji, jest bardzo duża. Jeżeli zebrane dane nie będą wystarczająco wiarygodne, to w konsekwencji podejmowane działania mogą być nie do końca trafne. Podjęcie decyzji, czy ingerować w proces produkcyjny, opiera się m.in. na otrzymanych danych pomiarowych. W celu uniknięcia reklamacji od kluczowych klientów każda firma produkcyjna powinna stosować statystyczne metody w kwalifikowaniu środków pomiarowych MSA, które wspomagają kontrolę całego procesu wytwarzania wyrobów gotowych czy też komponentów wysyłanych do klientów. Wiedza na temat sprawdzalności przyrządów pomiarowych jest niezbędną i zarazem nierozłączną częścią statystycznego sterowania procesem SPC.

REKLAMA

Idea SPC opiera się na stwierdzeniu, że każdy proces, niezależnie od rodzaju działalności gospodarczej, cechuje się zmiennymi czynnikami, na które kierownictwo przedsiębiorstwa ma bardzo ograniczony wpływ. Strategie nadzoru, opracowane za pomocą technik SPC, wykorzystywane są do monitorowania zmiany w procesach i szacowania wielkości zakłóceń w produkcji2.

Każda organizacja, aby dostarczać wyroby spełniające oczekiwania klienta, musi w sposób ciągły oceniać i nadzorować: procesy, maszyny i urządzenia produkcyjne, wyroby i półwyroby na wszystkich etapach realizacji.

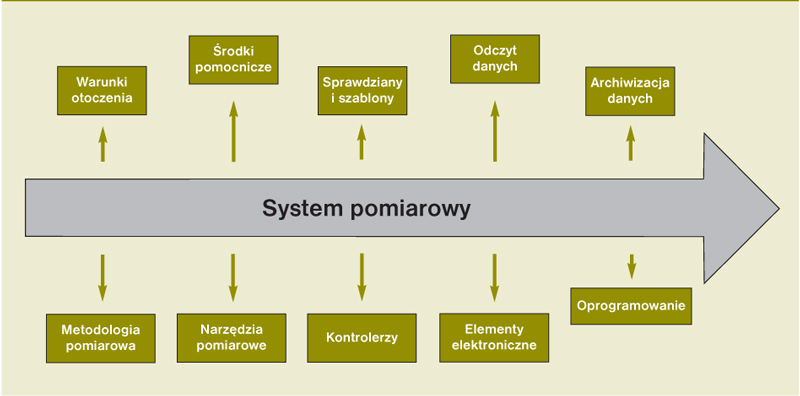

System pomiarowy działający w odpowiednich warunkach jest odpowiedzialny za jakość otrzymywanych danych z pomiarów. Nazywany jest zbiorem czynności, procedur, sprawdzianów oprogramowania i personelu służących do ilościowego przypisania jednostce pomiarowej oceny mierzonej charakterystyki, czyli kompletny proces stosowany do wykonywania pomiarów3. Układ systemu pomiarowego przedstawia schemat 1.

Schemat 1

Schemat systemu pomiarowego

Adresaci systemów

Docelową grupą ludzi korzystającą z systemów MSA są osoby odpowiedzialne za wdrożenie, utrzymanie i doskonalenie procedur SPC. Należy zatem zwrócić uwagę na zależność między Statystycznym Sterowaniem Procesem (SPC) a Analizą Systemów Pomiarowych (MSA). Docelowymi adresatami przytoczonych systemów mogą być:

● inżynierowie i technolodzy odpowiedzialni za nadzorowanie procesu produkcyjnego we wczesnej fazie rozwoju projektu,

● kierownicy, liderzy zespołów, brygadziści na szczeblu fazy w pełni produkcyjnej,

● inżynierowie jakości wraz z pracownikami Działu Zapewniania Jakości,

● pracownicy izb pomiarowych,

● analitycy.

Stosując Analizę Systemów Pomiarowych (MSA), można określić pięć kategorii powstających błędów:

● dokładność (bias) – różnica między wartością średnią wyników pomiarów a jej wartością rzeczywistą,

● powtarzalność (repetability) – zmienność wyników pomiarów uzyskanych przy mierzeniu przez jednego operatora wielokrotnie tej samej części w tych samych warunkach,

● odtwarzalność (reproducibility) – zmienność występująca pomiędzy wartościami średnimi z pomiarów dokonanych przez kilku mierzących, tym samym przyrządem pomiarowym,

● stabilność (stability) – całkowita zmienność otrzymanych wyników z pomiarów dokonywanych przez dłuższy czas,

● liniowość (linearity) – zmienność dokładności pomiaru określana względem wielkości pomiaru (im większy wymiar, tym mniejsza dokładność pomiarowa).

Przykład 1

W niniejszym przykładzie przedstawiamy procedurę, która przejrzyście zobrazuje etapy postępowania podczas kwalifikowania narzędzi pomiarowych dla seryjnego procesu produkcyjnego. Celem jest zbadanie zdolności czujnika elektronicznego, na którym dokonano oceny jego działania. Detalem, jaki zastosowano do pomiaru na badanym czujniku, będzie taśma aluminiowa, która jest jednym z wymaganych komponentów do wytwarzania chłodnicy wody w dowolnym przedsiębiorstwie produkcyjnym z branży motoryzacyjnej. Metoda, która zostanie użyta do wykonania analizy, zwana jest metodą R&R (repeatability & reproducibility), gdyż wyznaczane są w niej właśnie: powtarzalność i odtwarzalność.

Etap 1: Przygotowanie

Z bieżącego procesu produkcyjnego należy pobrać dziesięć losowych taśm aluminiowych. Oznaczamy je w dowolnych miejscach, które będą służyły jako punkty pomiarowe. Następnie wyznaczamy trzech operatorów do przeprowadzenia ręcznych pomiarów na sprawdzanym czujniku.

Przy doborze kadry pomiarowej należy kierować się wiedzą operatorów na temat podstawowych zagadnień metrologicznych. Dlatego też ważnym czynnikiem jest, aby osoby wykonujące pomiary odbyły wcześniej serię przygotowanych szkoleń niezbędnych na przykład do umiejętnego posługiwania się narzędziami pomiarowymi czy prawidłowego nanoszenia jednostek do arkusza kalkulacyjnego w celu uniknięcia ewentualnych błędów pomiarowych.

W celu usprawnienia i zwiększenia dokładności pomiarów wskazane jest, aby czynność pomiarowa była nadzorowana przez głównego prowadzącego całą kontrolę przyrządu. Może nim być dodatkowa czwarta osoba (opcjonalnie), której zadaniem będzie tylko obserwacja wykonywanych pomiarów. Takim kontrolerem może być także jeden z trzech operatorów wykonujących pomiar. Ostatnim krokiem jest przygotowanie formularza potrzebnego do przechowywania zdobytych wartości.

Idealną sytuacją byłaby trafna prognoza, z jakich czynników zewnętrznych mogą wynikać błędy popełniane podczas pomiarów. Listę z przykładowymi przyczynami błędów w systemie pomiarowym przedstawia schemat 2.

Schemat 2

Lista z przykładowymi przyczynami błędów w systemie pomiarowym

Etap 2: Realizacja

● Operatorów wykonujących badania oznaczmy jako A, B i C.

● Wybranych dziesięć taśm oznaczamy w sposób nierzucający się w oczy.

● Jeżeli jest to konieczne – należy skalibrować przyrząd pomiarowy przed rozpoczęciem pierwszej próby pomiarowej.

● Operator A mierzy dziesięć wyrobów, a osoba odpowiedzialna za analizę nanosi wyniki do formularza.

● Operatorzy B i C mierzą te same wyroby w tych samych miejscach i w tej samej kolejności jak Operator A, przy czym żaden nie zna wyników swojego poprzednika.

● Serie pomiarów powtórzyć dwukrotnie.

● Wykonać obliczenia według formularza obliczeniowego dla metody R&R4 (widok 1).

Widok 1

Formularz obliczeniowy dla metody R&R

Po zakończeniu badań należy przystąpić do weryfikacji narzędzia pomiarowego. W tej sytuacji należy wykorzystać formularz w wersji elektronicznej (widok 1), który oceni system pomiarowy w kategoriach:

● zmienności przyrządu (EV),

● zmienności oceny (AV),

● powtarzalności przyrządu i mierzących (R&R),

● zmienności części (PV) – rozrzut dla wyrobu,

● zmienności całkowitej (TV),

● zmienności systemu pomiarowego (% R&R).

Oddzielna analiza składników rozrzutu pozwala na lepszą ocenę przyczyn niezgodności. W ten sposób łatwiejsze jest znalezienie odpowiednich środków naprawczych5. My jednak zwróćmy uwagę na ten ostatni, gdzie dokonano analizy rozrzutu dla całego systemu pomiarowego % R&R. Ostateczny rezultat widoczny jest na karcie w prawym górnym rogu (widok 1).

Uzyskane wyniki należy interpretować według zadanych granic zdolności. Modelowe granice zdolności przyrządów dla % R&R to:

● poniżej 10% błędu – w takim przypadku system pomiarowy powinien zostać zaakceptowany jako DOBRY,

● w zakresie pomiędzy 10 a 30% błędu – system pomiarowy może być zaakceptowany za zgodą klienta,

● powyżej 30% błędu – w takim przypadku system pomiarowy nie może zostać zaakceptowany.

Wnioski

Rola controllingu logistyki w badanym problemie sprowadza się do analizy i wsparcia podjęcia decyzji dotyczących sprawności urządzeń pomiarowych. Za alarmującą sytuację w analizowanym przykładzie należy uznać zdolność przyrządów cechującą się od 10 do 30% błędu, z tego względu, że mimo wstępnej akceptacji przez kierownictwo firmy kluczowy klient może nie wyrazić zgody na stosowanie tego narzędzia do produkcji wyrobów adresowanych do niego. Jest to sytuacja cechująca branżę motoryzacyjną, gdzie poszczególne koncerny samochodowe stawiają rygorystyczne wymagania jakościowe swoim poddostawcom. W sytuacji gdy została przekroczona granica 30% błędu, należy podjąć działania związane z usprawnieniem i wyeliminowaniem wadliwości urządzenia minimum do poziomu akceptowalnego.

Przedsiębiorstwa produkcyjne, chcąc we własnym zakresie ratować sytuację ekonomiczną firmy, poddają się radykalnym zmianom organizacyjnym. Zmiany w organizacji przedsiębiorstwa oraz w kosztach logistyki są najczęściej stosowanymi metodami antykryzysowymi. Aby utrzymać wartość dotychczasowego popytu, nie trzeba posuwać się do zmian strukturalnych w organizacji przedsiębiorstw.

Obecnie kluczową wartością, z punktu widzenia zadowolenia klienta, jest jakość produkowanych wyrobów. Zapewnienie odpowiedniej jakości produktu sprowadza się do ciągłej kontroli stopnia wadliwości stanowisk produkcyjnych. Należy zatem pamiętać, że controlling logistyki produkcji nie koncentruje się jedynie na technikach optymalizacji procesu produkcyjnego, którego przykładem jest między innymi Teoria Ograniczeń6. Analiza systemów pomiarowych MSA również może się okazać skutecznym narzędziem umożliwiającym utrzymanie pozycji konkurencyjnej przedsiębiorstwa w dobie ogólnoświatowego kryzysu gospodarczego.

1 B. Śliwczyński, Controlling w zarządzaniu logistyką, Wyższa Szkoła Logistyki, Poznań 2007, s. 96.

2 J. Jin, H. Guo, S. Zhou, Statistical Process Control Based Supervisory Generalized Predictive Control of Thin Film Deposition Processes, Journal of Manufacturing Science and Engineering, February 2006, Vol. 128, p. 315.

3 J. Łuczak, Systemy zarządzania jakością dostawców w branży motoryzacyjnej – ocena istotności wymagań, Akademia Ekonomiczna, Poznań 2008, s. 176.

4 E. Dietrich, A. Schulze, Metody statystyczne w kwalifikowaniu środków pomiarowych maszyn i procesów produkcyjnych, Notika System, Warszawa 2000, s. 324.

5 E. Dietrich, A. Schulze, Metody statystyczne w kwalifikowaniu środków pomiarowych maszyn i procesów produkcyjnych, Notika System, Warszawa 2000, s. 330.

6 Szerzej na temat wykorzystania TOC w produkcji patrz: A. Koliński, Wykorzystanie TOC w controllingu logistyki, „Controlling i Rachunkowość Zarządcza” nr 11/2009.

REKLAMA

© Materiał chroniony prawem autorskim - wszelkie prawa zastrzeżone. Dalsze rozpowszechnianie artykułu za zgodą wydawcy INFOR PL S.A.

REKLAMA